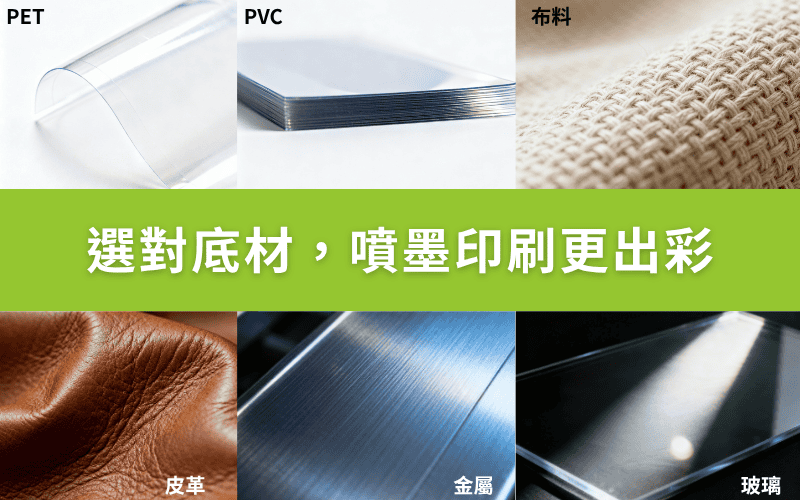

簡單來說,底材(Media/Accessory)就是印刷圖像要「停留」的那一層。它可能是紙張、塑膠、金屬、玻璃,甚至是布料。底材的表面張力、平整度與吸墨性會影響墨滴的展開與固化狀況。

若底材表面太光滑或能量太低,墨水就可能無法附著,造成斷墨、脫落或色彩不均。因此,選擇合適的底材與墨水匹配,是確保印刷穩定與色彩一致的關鍵。

PP 為非極性材料,表面能極低且疏水,導致墨水難以潤濕與附著。未處理的 PP 通常需經 電暈或火焰處理 以提升表面能與附著力。

PET 為極性材料,表面能較高且具尺寸穩定性、剛性、抗拉強度。表面平整密度高,利於墨水附著,但在長時間高溫下可能產生翹曲。

PVC 表面能中等,具有良好柔韌性與阻燃性。其表面具有一定粗糙度,可與墨水形成穩定的機械結合,提高附著力。

皮革表面多孔,含油脂且纖維分布不均。不同鞣製方式會影響化學穩定性與親水性,油脂或蠟層可能降低墨水附著效果。

金屬表面能極高,導熱性佳。表面平滑但容易形成氧化膜,影響墨水附著,必要時需進行表面處理。

玻璃為高表面能材料,表面平整但非多孔結構,使墨水難以滲透。若表面含油膜或灰塵會降低附著力,處理後可提供穩定印刷表面。

布料為纖維交織結構,可吸收與固定染料。聚酯布適合熱昇華墨水,色彩可滲入纖維內部,效果自然且耐洗。

不同底材需要對應不同類型的墨水,才能兼顧附著性與色彩再現性。下列表格整理了主要搭配組合與實際應用範圍。

底材種類 | 適用墨水 | 應用範圍 |

|---|---|---|

PP (聚丙烯) | 展示板、資訊標示 | |

PVC (聚氯乙烯) | 貼紙、廣告布、牆貼、展覽輸出、車貼 | |

PET (聚酯) | 環保弱溶劑墨水 | 背光片、透明展示、電子面板銘板、玻璃貼 |

燈箱片 (Lightbox Film) | 環保弱溶劑墨水 | 背光燈箱、商場看板、戶外展示 |

金屬 (鋁板、不鏽鋼等) | 環保弱溶劑墨水 | 工業銘牌、裝飾板、戶外標示 |

玻璃 / 壓克力 | 家飾面板、展示品、廣告牆、藝術輸出 | |

布料(聚酯布、旗幟布) | 熱昇華墨水 | 展覽布幕、布旗、懸掛布條、軟性廣告輸出 |

選擇墨水時,除了考量附著性外,也應兼顧環保與耐用性。例如 LED UV 光固化墨水不需溶劑揮發,VOC 排放極低,符合綠色印刷趨勢。

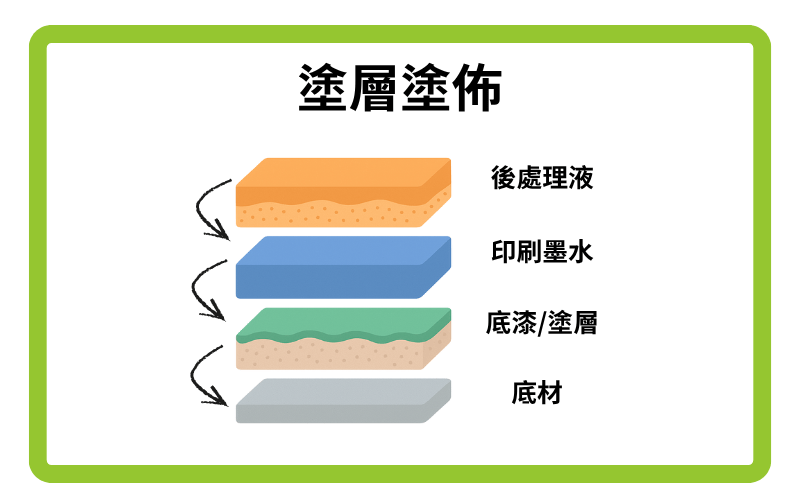

有些底材雖然價格低、表面光滑,但印刷墨水難以附著。此時可透過 電暈處理 或塗層塗佈(Coating Treatment) 來提升表面能,使墨滴能均勻展開。

在實際印刷結構中,有些底材上會先增加塗層,以改善墨水的吸附與顯色表現;其上再施加印刷墨水層,形成主要的影像色彩。若應用環境或耐候需求較高,則可再覆上一層後處理液(Vanish),進一步提升防刮性與耐久度。對於玻璃或金屬材質,印前噴塗專用底漆可顯著增強耐刮力與附著效果。

選對底材,就能讓色彩更飽滿、畫面更持久。不論是高端工業印刷或創意廣告輸出,了解底材特性與墨水搭配,都是提升品質與環保效能的第一步。

隨著綠色印刷與智慧製造的發展,採用高相容性、低揮發、可持續的印刷底材,將是印刷產業邁向高品質與環保並行的關鍵趨勢。